如何确定再生胶制品硫化条件1

硫化工序是再生胶制品生产中至关重要的一环,通过调整硫化工艺条件可以进一步优化产品性能。一般情况下,使用硫化仪可以测出胶料的正硫化时间;但在实际生产中,再生胶制品的厚度、再生胶本身的导热性以及硫化时的温度与压力等因素都会影响胶料硫化时间和硫化效果,再生胶制品厂家需要综合考虑各种因素,合理制定再生胶制品各项硫化参数。

1.再生胶制品厚度影响硫化时间

橡胶导热性差,理论上制品厚度越大,表层与内层温度差越大。一般情况下,使用再生胶生产厚度大于6mm的橡胶制品时就必须考虑热传导、热容、制品断面形状、再生胶的硫化特性以及再生胶制品厚度等因素对硫化产生的影响。再生胶制品厚度大于6mm时,应该在正硫化时间的基础上加上滞后时间。通常制品厚度增加1mm,硫化时间应增加45-60秒。

需要注意的是,滞后时间与胶料导热速率有关,与外界温度无关,因此即使提高硫化温度,滞后时间也不能缩短。对于厚度特别大的再生胶制品建议采取特殊模型加热和冷却控制的措施。

2.再生胶制品硫化压力

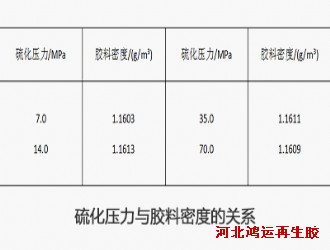

再生胶制品硫化过程中施加适当的压力有利胶料流动、充满模型,有效防止胶料产生气泡、提高胶料致密性,提高胶料附着力,进一步改善再生胶HYL2Y12Y2L硫化胶物理性能。再生胶制品选择常压硫化时通常在胶料中加入石膏、氧化钙等配合剂来防止气泡产生。使用高压硫化的再生胶制品不仅可以消除气泡、提高胶料致密性,还能够提高再生胶制品耐磨性、耐屈挠性等。

提高再生胶制品硫化压力时,压力过大会导致某些高聚物发生交联或裂解,因此不能盲目提高压力,综合硫化温度等条件。比如再生胶在100-140℃的温度下压模时,硫化压力应控制在2.5-5MPa,保证胶料充模型;在40-50℃压模时,硫化压力应增加到55-80MPa。一般遵循以下规律:可塑度大,压力宜低;产品厚、层数多、结构复杂,压力宜高;薄型制品采用常压硫化即可。

再生胶制品进行硫化工序时,硫化温度与硫化时间是重要的硫化参数,下期小编继续与您分享硫化温度与硫化时间的具体确定方法。