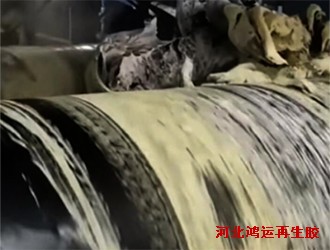

再生胶硫化体系配合剂在开炼机中的混炼特性与添加技巧

再生胶生产橡胶制品使用开炼机炼胶时容易出现混炼不均的情况,尤其是硫化剂的添加。硫化剂、促进剂是再生胶制品硫化过程中最重要的化学配合剂,添加时一旦出现问题,就会直接影响再生胶制品的物性指标与使用寿命,那么在开炼机中,再生胶制品配方中的硫化剂什么时候添加、如何添加才最合适呢?

1.硫黄的混炼特性

使用再生胶生产橡胶制品时,硫黄是最常用的硫化剂。在实际生产中,普通硫黄分散困难、熔点较低,在100℃左右就会液化结团;因此再生胶在开炼机中混炼,加硫黄时胶料温度必须冷却至100℃以下,促进硫黄分散、防止焦烧。此外,硫黄还可以与其他添加剂(比如油类、石蜡、碳酸镁、陶土等)制成膏体或母炼胶使用,促进分散并防止飞扬。

2.促进剂的混炼特性

促进剂分散状态影响再生胶混炼胶硫化和硫化胶处理性能。不同类型促进剂的分散性能不同。一般来说,促进剂M易于分散,促进剂DM较难分散,次磺酰胺类促进剂则极易分散。再生胶混炼工艺对促进剂分散有明显影响,比如促进剂TMTD中含水分必然会引起分散不良。再生胶用开炼机混炼时,先加氧化锌和填充剂,然后加促进剂,所得胶料的物理性能(如回弹性)最佳;反之易焦烧。

3.硫化剂的添加技巧

(1)硫化剂投放过程要均匀

将硫化剂添加到开炼机中时,一定要均匀地添加到混炼胶中,不要集中在一个地方添加;添加时还需要注意添加速度HYL17Y4YES不要太快;硫化剂一旦掉到下面去,就不容易分散到混炼胶中,以致于影响再生胶混炼胶的性能。

(2)向开炼机中投放再生胶硫化剂时,如果硫化剂掉入到滚筒下面,一定要将硫化剂重新再次投入到混炼胶中。

想要硫化剂、促进剂更好地分散到混炼胶中,可以通过配合剂的形态来确认。一般由固体状变成粘稠状再混炼到橡胶中,混炼效果最好。

再生胶还可以在密炼机中进行塑炼、混炼,后续小编将继续与您分享再生胶硫化剂、促进剂在密炼机中的添加技巧。